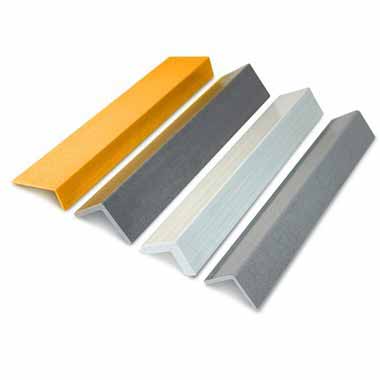

FRP пултрудирани профилив момента са широко използван материал, който може да се използва за направата на различни продукти като парапети, решетки, покривни плочи и квадратни тръби. В производствения процес на FRP пултрудирани профили, различни диаметри ще повлияят на тяхната производителност. Така че за FRP пултрудираните профили, какво е изискването за диаметър, нека разберем заедно.

В процеса на производство на стъклени влакна диаметърът на стъклените влакна може да се контролира чрез промяна на температурата на топене на суровината от стъклени влакна, диаметъра на отвора на втулката, температурата на изтегляне на телта и скоростта на телта и т.н. В миналото стъклените влакна с диаметър 9-10 μm често се използват като усилващи материали за композитни материали, но сега постепенно се използват стъклени влакна с диаметър 13-18 μm.

Колкото по-тънък е диаметърът, толкова по-голяма е здравината му?

Теоретично погледнато, колкото по-фин е диаметърът на стъкленото влакно, толкова по-висока е неговата здравина, но при реално производство здравината на стъкленото влакно е много по-ниска от теоретичната стойност, което се дължи на образуването на много микропукнатини по повърхността на монофил по време на процеса на изтегляне. Изследването показва, че когато диаметърът на стъкленото влакно се промени в диапазона от 9-13 μm, якостта на скъсване на прекурсора от стъклено влакно с висока якост остава основно стабилна.

Въпреки това, когато диаметърът на стъкленото влакно стане по-голям, специфичната повърхност на стъкленото влакно и неговата повърхностна активност стават по-малки.

Количеството адсорбиран омокрящ агент върху повърхността на стъкленото влакно е значително намалено, което води до значително увеличаване на повърхностните дефекти на стъкленото влакно и намаляване на якостта. Съгласно принципа на подсилване на влакната, само когато дължината на влакното е над критичната дължина, може да се упражни напълно подсилващият ефект на влакното. Теоретично погледнато, минималната дължина на армировъчното влакно е 50 до 100 пъти диаметъра. Въпреки това, тъй като дължината на влакното продължава да се увеличава, якостта на опън намалява значително.

Тъй като дължината на влакното се увеличава, ефективността на подсилване на влакната се увеличава.

Когато дължината на влакното надвишава 12 mm, ефектът на подсилване на влакното върху свойствата на композитния материал достига най-доброто. Въпреки че с увеличаване на дължината на влакното, микропукнатините на влакното ще се увеличат съответно, като по този начин ще намалят здравината на влакното, но по отношение на твърдост, якост на натиск, якост на огъване, устойчивост на пълзене, якост на удар и т.н., FRP с дълги влакна е по-добър отколкото къси влакна. FRP показва по-добра производителност. Има три начина за влакнестите композити да абсорбират якостта на удар: счупване на влакна, издърпване на влакна и счупване на смола. Тъй като дължината на влакното се увеличава, повече енергия се изразходва за издърпване на влакното, което е от полза за подобряване на якостта на удар. В допълнение, краят на влакното е лесно да причини концентрация на напрежение, което е началната точка на растеж на пукнатини, така че дългите влакна с малък брой краища също могат да подобрят якостта на удар на материала.