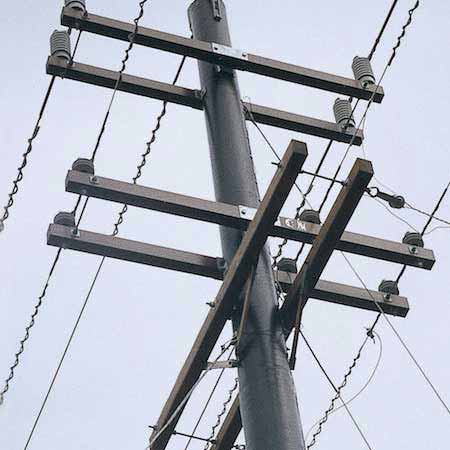

FRP Crossarm се отнася до структурен компонент, изработен от композитен материал от подсилен с влакна полимер. Той е проектиран да поддържа електрически проводници, изолатори и друго оборудване в надземни електропреносни линии. FRP Crossarms предлагат превъзходна здравина, издръжливост и устойчивост на корозия в сравнение с традиционните материали.

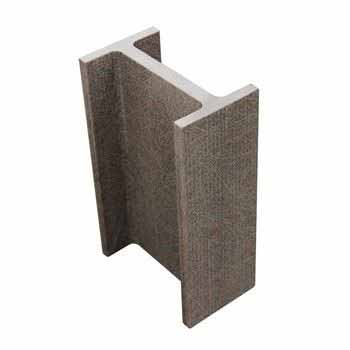

Какъв е размерът и формата на FRP Crossarm

FRP Crossarms се предлагат в различни спецификации и модели, за да отговарят на изискванията на различни системи за предаване. Някои общи спецификации включват:

Ширина: варира от 75 mm до 200 mm.

Дебелина: Варира от 8 мм до 20 мм.

Дължина на ръката: Може да се персонализира, за да отговори на специфичните изисквания на проекта.

Форма на напречното сечение: Правоъгълна, Т-образна или персонализирани дизайни въз основа на спецификациите на проекта.

Конструкция на армировката: Твърди рамена от FRP, кухи с пълнеж от пяна или други структурни конфигурации.

Какви нива на напрежение са налични за FRP Cross Arm

FRP Crossarms се класифицират въз основа на тяхната способност да издържат на специфични нива на напрежение в системите за електрическо предаване. Общите оценки на напрежението включват категории ниско, средно и високо напрежение, като 11kV, 33kV, 66kV и 132kV.

Монтаж на FRP Cross Arm:

Процесът на инсталиране на FRP Crossarms обикновено включва следните стъпки:

Подготовка на площадката: Разчистване на зоната и осигуряване на стабилна основа за монтаж на траверса.

Монтаж: Сигурно фиксиране на напречното рамо върху предавателната кула с помощта на подходящи крепежни елементи и скоби.

Прикрепване: Инсталиране на проводници, изолатори и друго оборудване върху напречното рамо според проектните спецификации.

Тестване и инспекция: Провеждане на тестове и инспекции, за да се гарантира правилна инсталация и функционалност.

Предимства на FRP Crossarm в сравнение с традиционната Crossarm:

Леки: FRP Crossarms са значително по-леки от традиционните материали, което прави транспортирането и монтажа по-лесни и по-рентабилни.

Устойчивост на корозия: FRP напречните рамена са силно устойчиви на корозия, удължавайки живота им и намалявайки изискванията за поддръжка.

Високо съотношение на здравина към тегло: FRP напречните рамена предлагат отлична здравина, като същевременно са по-леки от алтернативите, като осигуряват повишен капацитет на натоварване и издръжливост.

Електрическа изолация: Изолационните свойства на FRP помагат за предотвратяване на електрически аварии и подобряват цялостната безопасност на преносните системи.

Устойчивост: FRP Crossarms са екологични, тъй като са непроводими, не са корозивни и могат да бъдат рециклирани.

| Параметри на производителност | Описание |

|---|---|

| Материал | Подсилен с влакна полимер (FRP) |

| Плътност | Лек, обикновено варира от 1,5 – 2.0 g/cm³ |

| Сила | Висока якост на опън и огъване |

| Устойчивост на корозия | Отлична устойчивост на корозия и химическо разграждане |

| Електрическа изолация | Непроводим и осигурява електрическа изолация |

| Топлопроводимост | Ниска топлопроводимост |

| UV устойчивост | Отлична устойчивост на UV радиация |

| Огнеустойчивост | Негорими или самозагасващи свойства |

| Водна абсорбция | Ниска степен на водопоглъщане |

| Стабилност на размерите | Минимално разширение или свиване при температурни промени |

| Устойчивост на удар | Висока якост и устойчивост на удар |

| Инсталация | Лесен за монтаж и изисква минимална поддръжка |

| Продължителност на живота | Дълъг експлоатационен живот с ниско разграждане във времето |

| устойчивост | Екологичен, рециклируем материал |

Производствен процес на FRP напречно рамо

Процес на пултрузия

FRP Crossarms се произвеждат с помощта на процеса на пултрузия, който включва следните стъпки:

Импрегниране със смола: Фибростъкло ровинги или рогозки се изтеглят през баня със смола, осигурявайки пълно импрегниране.

Формовъчна матрица: Импрегнираните влакна преминават през нагрята формовъчна матрица, където смолата се втвърдява и се оформя формата на напречното рамо.

Система за издърпване: Напречното рамо се изтегля непрекъснато през матрицата с помощта на система за издърпване, осигурявайки постоянни размери и свойства.

Рязане: Напречното рамо се нарязва на желани дължини, готови за техники след екструдиране.

Пълнеж от пяна

По време на производствения процес на FRP Crossarms, пълнежът с пяна обикновено се включва в два основни метода: пълнене с пяна на линия и пълнене с пяна след инжектиране.

Поточно пълнене с пяна: Поточно пълнене с пяна се извършва по време на процеса на пултрузия. Преди импрегниране на влакната със смола, към сместа от смола се добавя пенообразувател. Това позволява пяната да се формира вътре в FRP Crossarm по време на процеса на пултрузия. Чрез вграждане на пяна в линия, полученото напречно рамо разполага с непрекъснат профил с вътрешен пълнеж от пяна. Този метод осигурява леки характеристики и повишена твърдост, като същевременно подобрява устойчивостта на напречното рамо на огъване и компресия.

Пълнене с пяна след инжектиране: Друг често срещан метод включва инжектиране на пяна в кухата вътрешност на предварително пултрузираното FRP напречно рамо. Този процес се извършва в крайните етапи на пултрузия. Специално инжекционно устройство се използва за въвеждане на пълнежния материал от пяна в определените зони на напречното рамо. Пълнежът с пяна след инжектиране предлага допълнителна сила, твърдост и предимства за намаляване на теглото. Той подобрява възможностите на напречното рамо за амортизиране и устойчивост на вибрации.

И методите за пълнене с пяна в линията и след инжектирането могат да бъдат персонализирани, за да отговорят на специфичните изисквания на проекта, като отговарят на желаната здравина, тегло и критерии за ефективност. Независимо от използвания метод, пълнежът от пяна подобрява механичните свойства на FRP Crossarm, намалява теглото и подобрява способността му да потиска вибрациите. Тези предимства допринасят за надеждността и издръжливостта на напречното рамо в системите за електрическо предаване.

EМонтаж на втора капачка:

Друга техника след екструдиране е инсталирането на крайни капачки. Крайните капачки обикновено са направени от издръжлив материал, като термопластмаса или композит, и са прикрепени към краищата на напречното рамо. Този процес предлага няколко предимства:

Защита срещу влага: Крайните капачки действат като бариери, предотвратявайки навлизането на влага в напречното рамо, което може да доведе до разграждане и намален живот.

Подобрена безопасност: Монтирането на крайни капачки намалява риска от случаен контакт с открити влакна, като гарантира електрическа безопасност по време на работа и монтаж.

Естетика и издръжливост: Крайните капачки осигуряват завършен външен вид на рамото, като същевременно подобряват цялостната му издръжливост и устойчивост на фактори на околната среда.

Контрол на качеството и довършителни работи:

След пълнежа с пяна и монтажа на крайната капачка, FRP напречните рамена се подлагат на задълбочен процес на контрол на качеството. Това включва проверки на размерите, визуални проверки и механични тестове, за да се гарантира съответствие със спецификациите. Напречните рамена могат също да бъдат подложени на довършителни процеси като шлайфане, подрязване и повърхностна обработка, за да отговорят на желаните естетически и функционални изисквания.

Услуги:

Ако се интересувате от този продукт, моля свържете се с нас без колебание, ние предоставяме следните услуги

OEM/ODM обслужване и поддръжка

Безплатни рекламни материали, ако е необходимо

Обслужване на клиентите едно към едно

Ефективна комуникация в рамките на 24 часа

Нов дизайн и актуализиране на колекция от стил за клиента

Популярни тагове: рамена от фибростъкло, Китай, производители, завод, цена